Contesto e sfide

Nel campo della plastica, LDPE (polietilene a bassa densità) E HDPE (polietilene ad alta densità) ciascuno offre vantaggi distinti: l'LDPE è morbido, elastico e più facile da lavorare; L'HDPE offre maggiore rigidità, resistenza chimica e capacità di carico. Tuttavia, le loro strutture molecolari, i livelli di cristallinità e i comportamenti di fusione differiscono in modo significativo, creando problemi di compatibilità quando vengono miscelati direttamente. La motivazione originale per mescolare LDPE con HDPE è sfruttare i punti di forza di entrambi: mantenere la flessibilità migliorando al tempo stesso resistenza e durata. In pratica, tuttavia, si riscontra spesso separazione di fase, demarcazione dell'interfaccia e degrado delle prestazioni. La sfida principale sta nel trovare un equilibrio efficace tra i due materiali.

Caratteristiche prestazionali della miscela

Dopo la miscelazione di LDPE e HDPE, le prestazioni del materiale risultante non si comportano più come una semplice somma ma spesso mostrano variazioni non lineari. Nelle prove di sollecitazione-deformazione, la miscela può presentare una frattura prematura a causa del debole legame all'interfaccia. Per quanto riguarda il comportamento del flusso di fusione, l'aggiunta di una percentuale maggiore di LDPE può migliorare la fluidità, riducendo così la pressione di iniezione o estrusione; tuttavia, se l'HDPE è troppo dominante, la resistenza alla fusione aumenta e la lavorazione diventa più difficile. Da un punto di vista termico, la temperatura di distorsione termica della miscela è tipicamente compresa tra quelle dei singoli polimeri, ma nelle applicazioni ad alta temperatura, miscele scarsamente compatibili possono deformarsi, ammorbidirsi o degradarsi termicamente. Nel complesso, il misto LDPE/HDPE dimostra spesso proprietà di compromesso: supera l'LDPE puro in alcuni parametri, ma fatica a eguagliare l'HDPE puro su tutta la linea.

Fattori chiave che influenzano la qualità della miscela

Nel processo di miscelazione di LDPE e HDPE, diversi fattori critici influenzano profondamente la prestazione finale. Il primo è il rapporto di miscelazione : un dosaggio inappropriato porta facilmente alla separazione dello strato interfacciale. In secondo luogo, additivi (compatibilizzanti, agenti di accoppiamento, coadiuvanti tecnologici, ecc.) svolgono un ruolo vitale nel rafforzamento dell'adesione interfacciale e nella promozione della struttura co-cristallina. Inoltre, il tecnica di lavorazione – come la temperatura di miscelazione, la velocità di taglio, il tempo di residenza e la velocità di raffreddamento – influenzeranno la dispersione di fase e la struttura cristallina nella miscela. Finalmente, controllo della temperatura è fondamentale: se la temperatura di lavorazione è insufficiente, il componente ad alta densità potrebbe non sciogliersi completamente; una temperatura troppo elevata potrebbe danneggiare la struttura a bassa densità o causare degrado termico. Solo quando questi fattori sono ben abbinati la miscela può avvicinarsi alle prestazioni previste.

Applicazioni tipiche e pratiche di riciclaggio

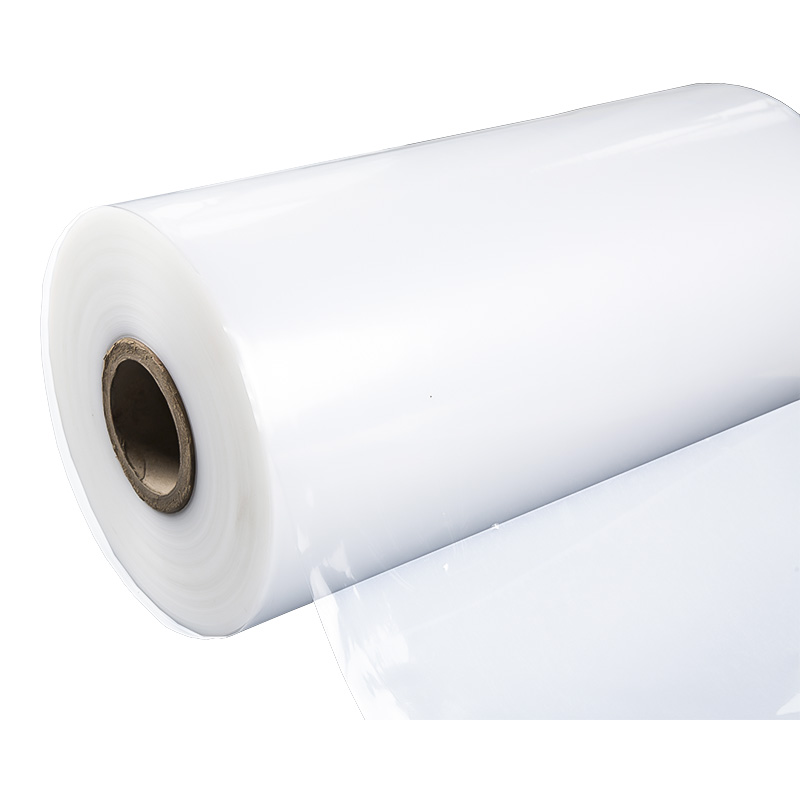

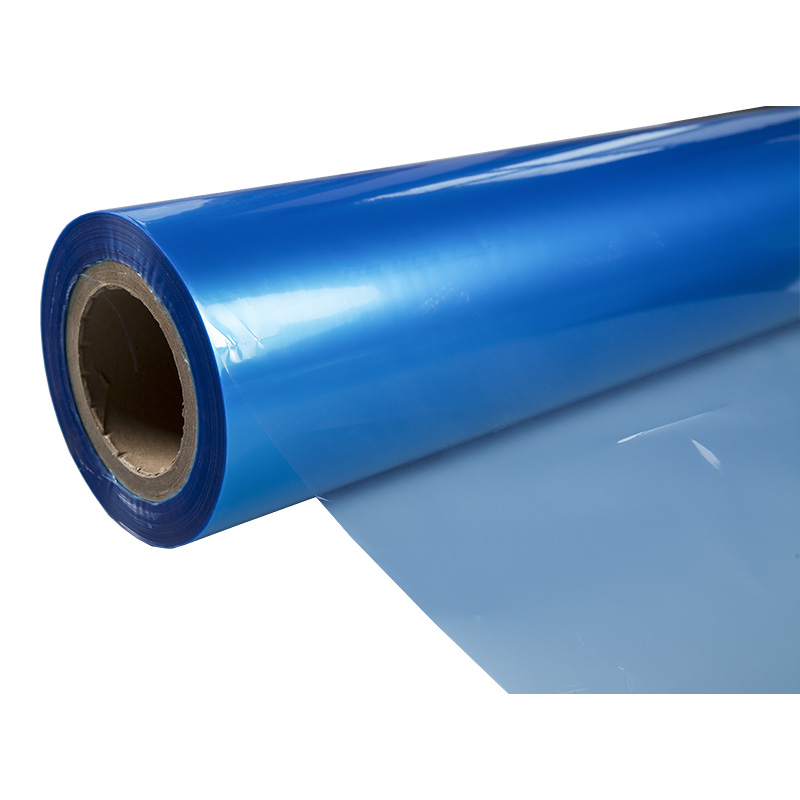

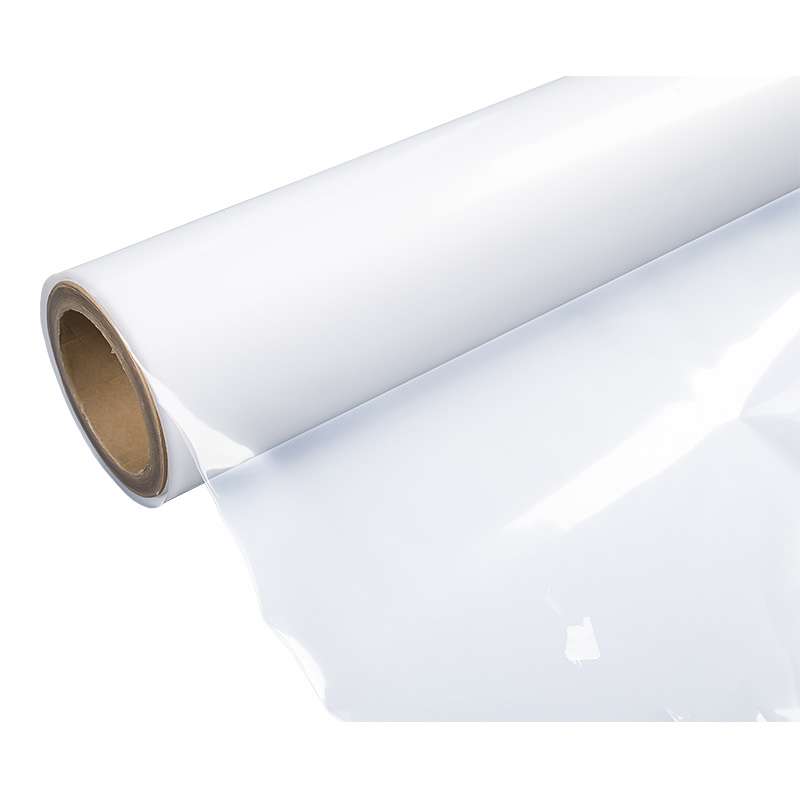

Nel riciclo e riutilizzo della plastica, la miscelazione di LDPE e HDPE è spesso una strategia comune. Nei sistemi di riciclaggio, ottenere una separazione perfetta è difficile, rendendo l’utilizzo misto un percorso praticabile. Nella produzione di pellicole, l'aggiunta di una porzione di HDPE alla pellicola LDPE può migliorare la resistenza alla trazione e alla perforazione, sebbene una quantità eccessiva di HDPE possa compromettere la trasparenza e la flessibilità. Nei settori delle tubazioni o degli imballaggi, alcuni prodotti possono utilizzare materiali misti per ridurre i costi pur mantenendo una certa rigidità. Nell'implementazione pratica, gli ingegneri in genere progettano sistemi compatibilizzanti per materie prime riciclate, regolano le condizioni di lavorazione e ottimizzano le formulazioni per mitigare la perdita di prestazioni causata dall'incompatibilità interfacciale. Alcuni progetti stratificano ulteriormente i flussi riciclati, limitando le miscele gravemente contaminate ad applicazioni a bassa domanda, riducendo così i tassi di fallimento.

Tendenze future e indicazioni strategiche

Guardando al futuro, rimane un vasto potenziale nella ricerca sulle miscele di LDPE/HDPE. Lo sviluppo di migliori compatibilizzanti e di tecnologie di regolazione dell'interfaccia diventeranno scoperte fondamentali, portando a miscele avanzate con capacità di autoriparazione, struttura di fase controllabile ed elevata resistenza interfacciale. Inoltre, migliorare il sistema di riciclaggio è fondamentale: migliorare la precisione di selezione, espandere l’uso di miscele compatibili in prodotti di fascia alta e ridurre la dipendenza da applicazioni di fascia bassa o secondarie. Insieme a tecniche di caratterizzazione avanzate e metodi di simulazione, diventa possibile prevedere con maggiore precisione le prestazioni della miscela e il comportamento della fase, realizzando così un percorso a circuito chiuso da "progettazione → miscelazione → applicazione". Con il continuo accumulo tecnologico, le miscele LDPE/HDPE potrebbero emergere come una direzione importante per il riciclaggio della plastica e l’innovazione dei materiali.

+86 139-6715-0258

+86 139-6715-0258

Dal lunedì al venerdì, alle 8:00. alle 18:00.

Dal lunedì al venerdì, alle 8:00. alle 18:00.

中文简体

中文简体