1. Panoramica del processo produttivo

Preparazione delle materie prime: le materie prime utilizzate per produrre Pellicola CPP/PE per sacchetto di latte di soia includono principalmente particelle di CPP (polipropilene colato) e PE (polietilene). Queste materie prime devono essere sottoposte a severi screening e controlli di qualità per garantire la purezza e la stabilità delle materie prime. Successivamente, le materie prime vengono miscelate secondo il rapporto di formula prestabilito per prepararsi alla successiva produzione.

Estrusione del fuso: le materie prime miste vengono immesse nell'estrusore del fuso. Nell'estrusore, le materie prime vengono riscaldate ad alte temperature e si sciolgono gradualmente fino a raggiungere uno stato liquido viscoso. Durante questo processo, parametri quali temperatura, pressione e velocità devono essere controllati con precisione per garantire una fusione uniforme delle materie prime e fornire materiali fusi idonei per il successivo stampaggio.

Calandratura: dopo che il materiale fuso esce dall'estrusore, entra nella calandra per la modellatura. La calandra è composta da più rulli. Regolando la distanza e la pressione tra i rulli, il materiale fuso viene calandrato in una pellicola. Durante il processo di calandratura, è necessario garantire che il film abbia uno spessore uniforme, una superficie liscia e soddisfi requisiti di prestazioni fisiche predeterminati.

Raffreddamento e solidificazione: il film calandrato necessita di essere raffreddato e solidificato per stabilizzarne la struttura e le prestazioni. Il metodo di raffreddamento può essere il raffreddamento ad aria o il raffreddamento ad acqua, selezionato in base alle esigenze di produzione e alle caratteristiche del prodotto. Attraverso il raffreddamento, le catene molecolari del film vengono fissate, migliorandone le proprietà meccaniche e la stabilità.

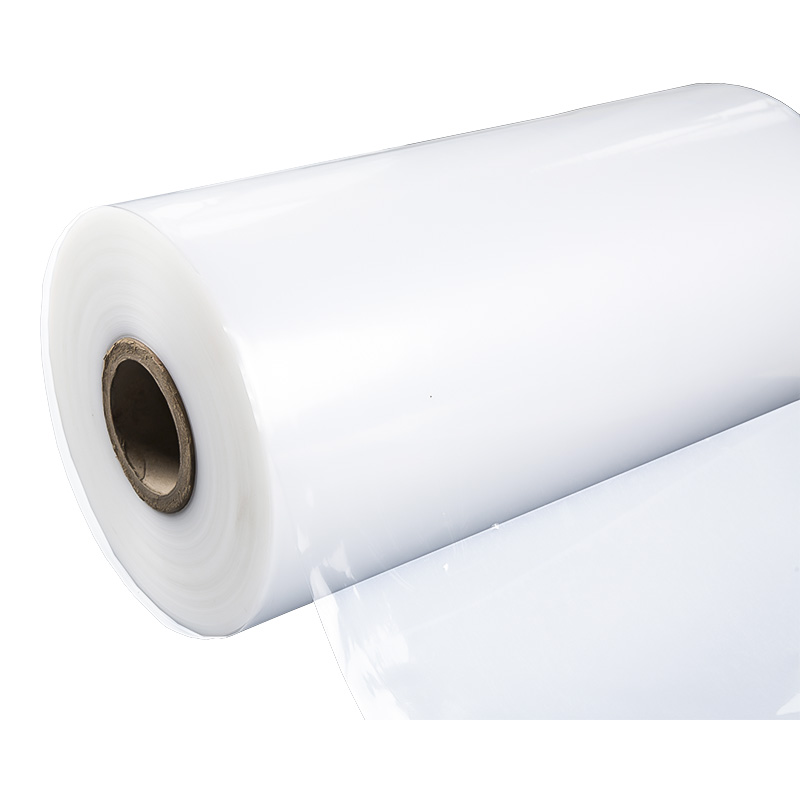

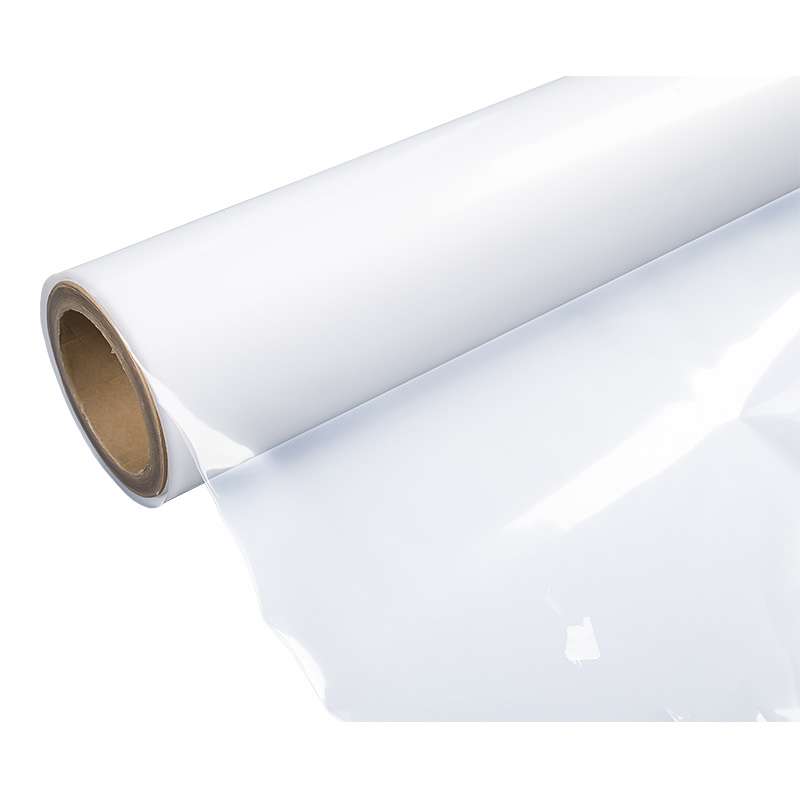

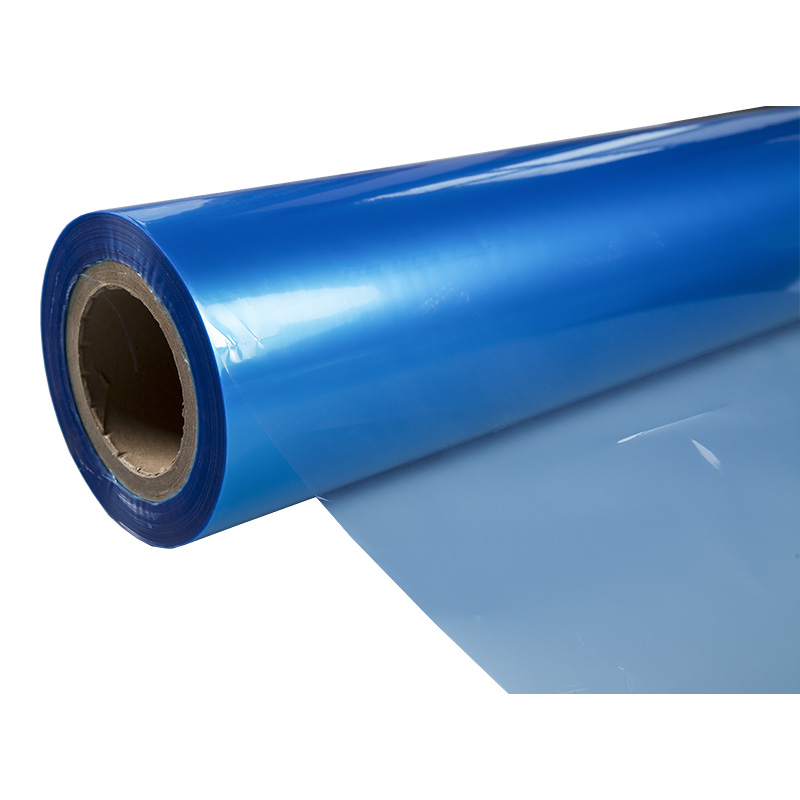

Avvolgimento e taglio: dopo il raffreddamento e la solidificazione, la pellicola viene arrotolata continuamente per formare un grande rotolo di pellicola. Successivamente, in base alle specifiche del prodotto e alle esigenze dimensionali, il film viene tagliato tramite macchina taglierina per ottenere il Pellicola CPP/PE per sacchetto di latte di soia che soddisfa i requisiti.

Ispezione di qualità e imballaggio: eseguire l'ispezione di qualità sulla pellicola tagliata, compreso l'ispezione di spessore, resistenza, aspetto, ecc. Dopo aver verificato che il prodotto soddisfa gli standard di qualità, viene imballato, etichettato e preparato per la spedizione dalla fabbrica. Durante l'intero processo produttivo, l'ambiente di produzione deve essere rigorosamente controllato per garantire la pulizia e l'igiene del laboratorio di produzione. Allo stesso tempo, la manutenzione e la manutenzione delle attrezzature vengono rafforzate per garantire il normale funzionamento e la stabilità delle attrezzature di produzione.

2. L'importanza del controllo dello spessore

Lo spessore è un parametro importante per le prestazioni di Pellicola CPP/PE per sacchetto di latte di soia . Un film troppo sottile potrebbe non resistere alla pressione del contenuto dell'imballaggio, causando rotture o perdite; mentre un film troppo spesso causerà uno spreco di materie prime e aumenterà i costi di produzione. Pertanto, un ragionevole controllo dello spessore è la chiave per raggiungere un equilibrio tra resistenza del prodotto ed efficienza dei costi.

3. Strategia di controllo dello spessore

Selezione e dosaggio delle materie prime

Seleziona particelle CPP e PE di alta qualità e proporzionale in base ai requisiti prestazionali del prodotto. Proporzioni diverse di particelle CPP e PE influenzeranno le proprietà meccaniche e il costo della pellicola. Ottimizzando il rapporto, è possibile ridurre i costi delle materie prime garantendo al tempo stesso la robustezza.

Controllo del processo di estrusione del fuso

Durante il processo di estrusione della fusione, parametri quali temperatura, pressione e velocità dell'estrusore sono rigorosamente controllati per garantire che il materiale fuso fuoriesca in modo uniforme e stabile. Regolando i parametri dell'estrusore è possibile ottenere un controllo preciso dello spessore del film.

Ottimizzazione del processo di calandratura

La calandratura è un passaggio fondamentale nel controllo dello spessore del film. È possibile ottenere una regolazione precisa dello spessore del film regolando parametri quali la distanza tra i rulli, la pressione e la velocità della calandra. Allo stesso tempo, l’ottimizzazione del processo di calandratura può anche migliorare l’uniformità e la qualità superficiale della pellicola.

Monitoraggio e feedback online dello spessore

Installa apparecchiature di monitoraggio dello spessore sulla linea di produzione per monitorare le variazioni di spessore del film in tempo reale. Una volta che lo spessore si discosta dal valore impostato, i parametri di processo rilevanti vengono immediatamente regolati attraverso il sistema di feedback per garantire che lo spessore del film sia sempre entro un intervallo ragionevole.

4. Equilibrio tra costi e intensità

Nel processo di controllo dello spessore, è necessario considerare un equilibrio tra costo e resistenza. Da un lato, ottimizzando il rapporto delle materie prime e i parametri di processo, si riducono il consumo di materie prime e il consumo di energia, riducendo così i costi di produzione; d'altro canto, si garantisce che lo spessore del film soddisfi i requisiti di imballaggio ed eviti problemi di qualità causati da una resistenza insufficiente. Nel funzionamento effettivo, i requisiti di spessore e resistenza del film possono essere regolati in modo flessibile in base alla domanda del mercato e al posizionamento del prodotto per ottenere i migliori vantaggi economici.

+86 139-6715-0258

+86 139-6715-0258

Dal lunedì al venerdì, alle 8:00. alle 18:00.

Dal lunedì al venerdì, alle 8:00. alle 18:00.

中文简体

中文简体